In meinem ersten, zweiten und dritten Blog unserer vierteiligen Serie vom 15. Juni, 17. August und 14. September 2021 habe ich Ihnen drei Müller Martini-Kunden zu den Themen «vollständig vernetzte Volumenproduktion», «Produktionszellen-Manager» und «Smart Factory» vorgestellt. In der letzten Folge geht es nun um ein Unternehmen, das – als weltweit einzigartige Lösung mit dieser Konfiguration – über eine Smart Factory mit individualisierter Massenproduktion verfügt. Sein Ziel ist die industrielle Fertigung von Auflage-1-Produkten in freier Produktionsreihenfolge – mit der Option, auch 20er-Auflagen herzustellen.

Eine Produktionsumgebung, die sich selber organisiert? Buchbindereien, deren Fertigungsprozesse komplett automatisiert sind – vom Transport über die innerbetriebliche Logistik bis zum Materialfluss? Ein digitales Buchproduktions-System, das 100 individualisierte Book-of-One fast gleich schnell fertigt wie 100 Exemplare eines einzigen Titels? Und dies ohne dass der Mensch in den Produktionsprozess eingreifen muss?

Das Zauberwort auf diese bis vor gut einem Jahrzehnt beinahe schon utopisch anmutenden Fragen lautet Smart Factory. Die «intelligente Fabrik» ist im Gefolge von Industrie 4.0 in der grafischen Industrie heute Realität. Denn erst die Vernetzung von eingebetteten Produktions-Systemen und dynamischen Geschäfts-Prozessen ermöglicht eine rentable Herstellung von Produkten auch bei individuellen Kundenwünschen.

Mit seiner an Industrie 4.0 angelehnten Entwicklungsstrategie Finishing 4.0 ist Müller Martini führend bei der Realisierung vernetzter Produktionsprozesse. Deren grösste Treiber sind neue Geschäftsmodelle. Stichworte dazu sind Variable Data Printing (VDP), personalisierte Printerzeugnisse, Fotobücher, Web2Print und Print-on-Demand.

Der Kunde

Der Kunde in diesem Blog verfügt – als weltweit einzigartige Lösung mit dieser Konfiguration – über eine Smart Factory mit individualisierter Massenproduktion. Sein Ziel ist die industrielle Fertigung von Auflage-1-Produkten in freier Produktionsreihenfolge – mit der Option, auch 20er-Auflagen herzustellen.

Schritt 1: Digitalisierung verstehen

Die Workflow-Steuerung erfolgt aufgrund der hochgradig standardisierten Produktion vollständig über auf den Maschinen gespeicherte Formatvorlagen und Barcodes auf den Produkten. Alle Maschinen liefern Produktionsdaten und Statusinformationen an

Connex.Info. Diese Informationen werden zur Optimierung der Produktion und als Basis für eine effiziente Anlagenwartung verwendet.

Schritt 2: Unternehmensbedarf klären

Der Kunde fokussiert sich ausschliesslich auf die Softcover-Produktion (vorwiegend Product-of-1) und voll auf den digitalen Rollendruck.

Schritt 3: Prozesskompetenz erlangen

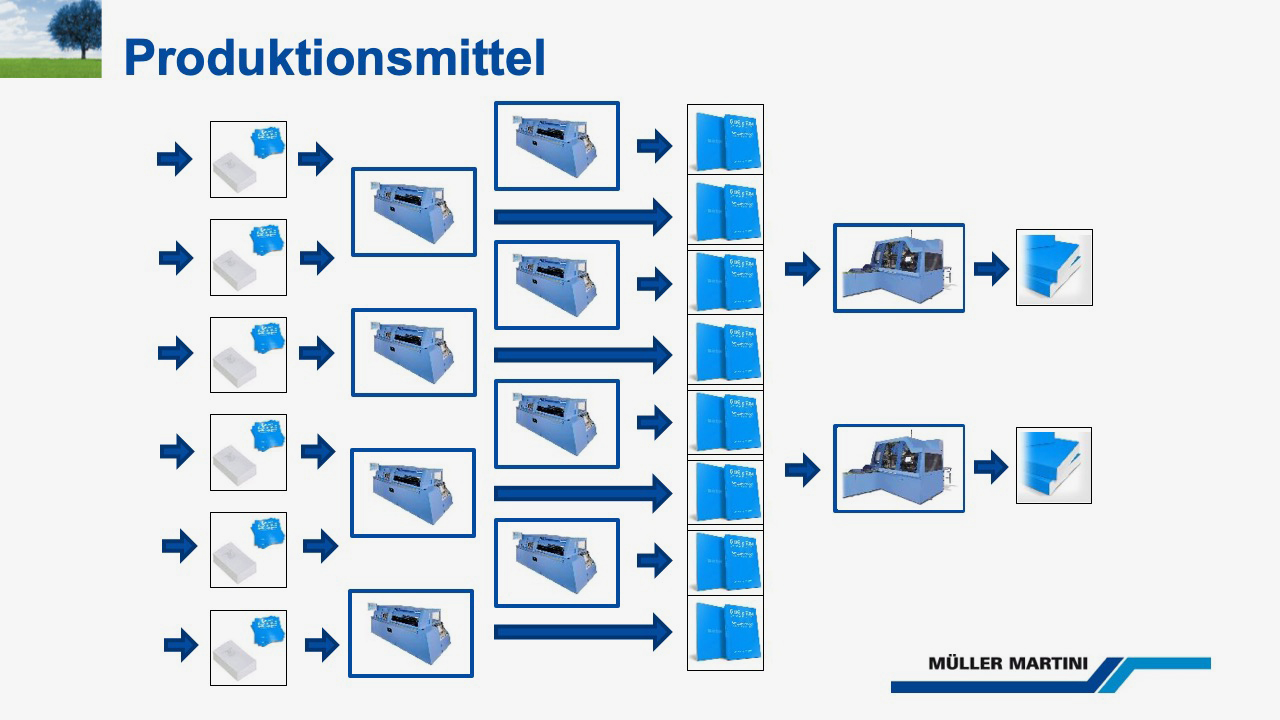

Acht Klebebinder Vareo «füttern» zwei Dreischneider InfiniTrim.

Acht Klebebinder Vareo «füttern» zwei Dreischneider InfiniTrim.

(Anmerkung: Es gibt auch weitere mögliche Vareo/InfiniTrim-Anwendungen: Maximal vier Vareo können mit einem InfiniTrim verlinkt werden. Möglich sind auch 3/1- und 2/1-Lösungen.)

Diese (Inline-)Lösung mit höchstem Automatisierungsgrad bringt dem Kunden in mehrfacher Hinsicht grosse Vorteile. Er verfügt über hochvariable Produktionszellen, deren Steuerung über Barcodes erfolgt. Alle Dimensionen können sich von Produkt zu Produkt ändern – mit einer nahtlosen Integration in jeden Produktionsfluss. Das Cover-Matching ist ebenso garantiert wie die Messung jedes Produktes bei der Anlage.

Schritt 4: Digitale Transformation gestalten

Das Monitoring und die Einzelprodukt-Verfolgung geschehen via Connex.Info. Die Produktionsreihenfolge wird durch den Bestelleingang definiert und ist nicht produktions- oder logistikoptimiert. Die Produktionslogistik erfolgt über eine intelligente Bändersteuerung. Die Produktion ist vollständig Web2Print-optimiert (Online-Order via Internet). Dank der hohen Automatisierung liegt die Produktions-Durchlaufzeit vom Druck bis zur Auslieferung unter acht Stunden.

Die Top-5-Benefits dieses Kundenbeispiels und Ihre Vorteile auf einen Blick

- Benefit 1: Alle Müller Martini-Maschinen – acht Vareo und zwei InfiniTrim – liefern Produktionsdaten und Statusinformationen an Connex.Info. Das sorgt für einen transparenten Überblick über den laufenden Produktionsprozess. Das ist ganz im Sinne der Finishing 4.0-Philosophie von Müller Martini. – Ihr Vorteil: Diese Informationen dienen Ihnen nicht nur zur Optimierung der Produktion, sondern auch als Basis für eine effiziente Anlagenwartung.

- Benefit 2: Die Steuerung der hochvariablen Produktionszellen erfolgt über Barcodes. – Ihr Vorteil: Die Produktionszellen agieren autonom und rein gesteuert durch den Produktfluss. Kurz: Sie haben eine minimale Komplexität für eine maximale Produktivität.

- Benefit 3: Alle Dimensionen können sich von Produkt zu Produkt ändern – durchgängig in der ganzen Produktionszelle. – Ihr Vorteil: Sie können Ihre Aufträge effizient und ohne manuelle Eingriffe abarbeiten – weitgehend unabhängig von der Produktionsreihenfolge.

- Benefit 4: Integrierte Qualitätssicherungsfunktionen wie die automatische Überwachung des Vorsatzbogentyps und der Abgleich von Umschlag zu Buchblock reduzieren Fehlproduktionen. – Ihr Vorteil: Sie sparen Personalkosten ein, weil Sie für solche Zellen lediglich einen ausgebildeten Schichtführer brauchen.

- Benefit 5: Die Produktionsreihenfolge wird durch den Bestelleingang definiert und ist nicht produktions- oder logistikoptimiert. – Ihr Vorteil: Die Einzelexemplar-Produktion in Reinkultur ermöglicht echte Web2Print-Anwendungen. Damit erreichen Sie Durchlaufzeiten der Kundenaufträge von wenigen Stunden.

Ein wertvolles Whitepaper zum Herunterladen

Möchten Sie gerne alle vier Smart-Factory-Blogs als kompaktes Whitepaper? Kein Problem, wir stellen Ihnen dieses kostenlos zur Verfügung. Sie können es mit untenstehendem Link bequem herunterladen.

Ihr

Georg Riva

VP Global Sales Müller Martini

Lesen Sie zum Thema «Smart Factory» auch unsere Pressemitteilung vom 13. April 2021