In diesem Blog möchte ich das Augenmerk auf einen wichtigen Detail-Prozess in der anspruchsvollen Klebebinde-Produktion legen: die wirksame Rücken- und Seitenpressung des Buchblocks. Sie hat entscheidenden Anteil daran, dass die Qualität klebegebundener Produkte gleichbleibend hoch ist.

Rein produkttechnisch geht es darum, Umschlag oder Hinterklebung einwandfrei mit dem Buchrücken zu verbinden, wobei der beidseitige seitliche Pressdruck und die Rückenanpressung dem klebegebundenen Produkt sowohl eine markante als auch stabile Rückenform geben. Prozesstechnisch konzentrierten sich alle Entwicklungen im Bereich der Anpressung in den letzten Jahren darauf, die Qualität des Produkts und die Automatisierung des Prozesses zu optimieren. Müller Martini setzt abhängig von der Leistungsklasse unterschiedliche Abläufe ein.

Symmetrische Pressung

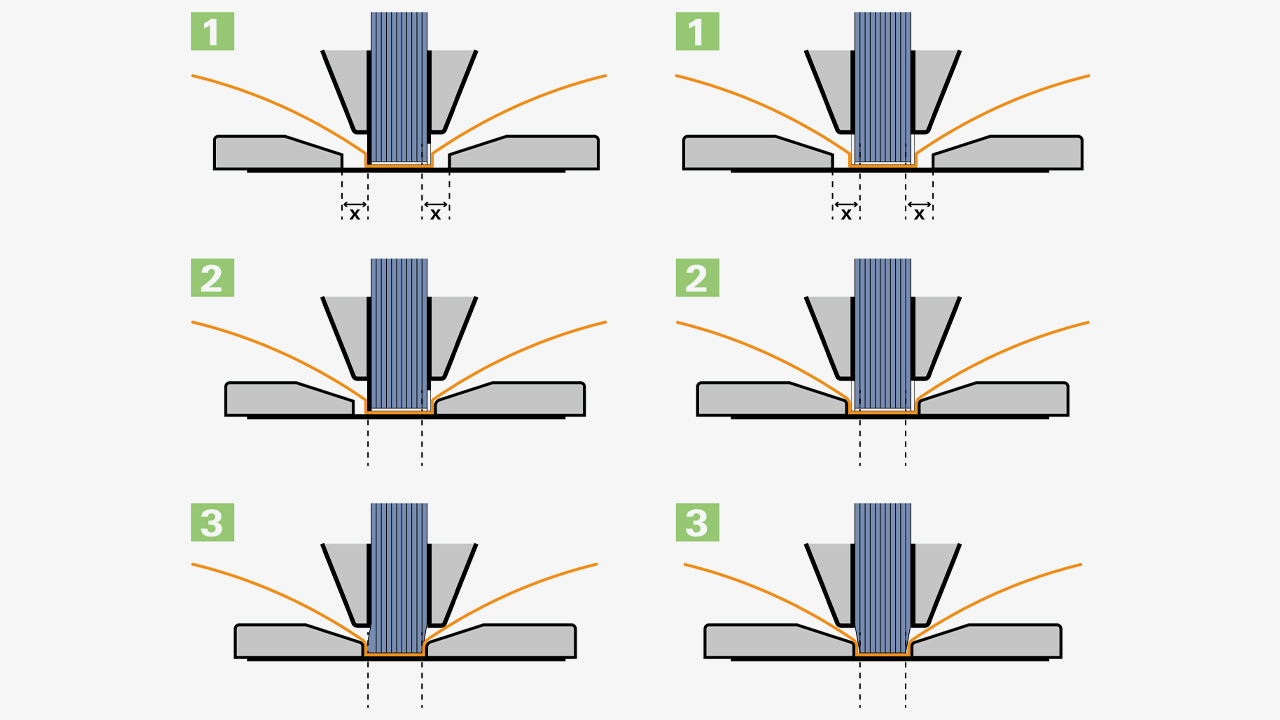

Bei allen Anpressstationen von Müller Martini ist heute sichergestellt, dass der Buchblock symmetrisch gepresst wird. Das heisst: Die vordere und die hintere Pressplatte erreichen den Buchblock synchron und pressen gleichzeitig. Dadurch kann sich dieser nicht verschieben, und der Buchblock verformt sich nicht. Sie sehen das auch auf der untenstehenden Grafik.

Im Gegensatz zu herkömmlichen Klebebindern (links 1–3), wird die Anpressung bei Müller Martini-Klebebindern symmetrisch ausgeführt (rechts). Die vordere und die hintere Pressplatte erreichen den Buchblock synchron (2) und pressen gleichzeitig (3), wodurch kantige und stabile Buchrücken entstehen. Die symmetrische Pressbewegung ist so ausgelegt, dass bei unterschiedlichsten Papieren und Umschlägen mit nur einem Pressvorgang wunderschöne Buchrücken entstehen.

Digitale Produktion mit dem Vareo PRO

Beim Vareo PRO wird erstmals jede Zange von einem eigenen Servomotor angetrieben. Damit verbindet der Klebebinder die Vorteile eines diskontinuierlichen Antriebs – nämlich möglichst lange Anpressdauer – mit der höheren Ausbringleistung eines kontinuierlich angetriebenen Systems. Dauer und Druck der Umschlagpressung können am Touchscreen exakt auf das jeweilige Produkt eingestellt werden.

Dank der neuartigen Einzelantriebe der Zangen wird der Buchblock stets in der maximal möglichen Dauer angedrückt, um einen einwandfrei gepressten, kantigen Buchrücken zu erhalten. Umschlag- und Leimschichtdicke werden dabei automatisch berücksichtigt. Das sorgt für erstklassige Bindequalität bei gleichzeitig konstanter Produktionsleistung – was einzigartig ist in dieser Leistungsklasse.

Mittlere Leistung: Bewegliche Station beim Alegro

Da sich die Klammer im Klebebinder Alegro im Gegensatz zum Vareo PRO bewegt, haben wir hier eine servo-gesteuerte Umschlagpressung MC (Motion Control) im Einsatz. Die Pressstation hat die gleiche Geschwindigkeit wie die Klammer, die darüber läuft. Dadurch werden die Produkte ausserordentlich lange zentrisch gepresst – mehr als doppelt so lang wie bei anderen Klebebindern.

Damit die Station weiss, was gemacht werden muss, sind alle Daten heute im Jobticket definiert. Je nachdem, ob es sich um eine Fälzel- oder eine Softcoverbroschur handelt, stellt sich die Anpressstation entsprechend automatisch ein. Möchten Sie den Anpressdruck dann während der Produktion doch noch etwas steigern oder reduzieren, können Feinkorrekturen ganz einfach pro Station ausgeführt werden. Die Produktion muss also nicht unterbrochen werden, was Zeit und Geld spart.

Mittlere Leistung: lange Gleichlaufphase beim KM 610.M

Der Klebebinder KM 610.M (bis zu 5000 Takte pro Stunde) verfügt über eine aktive Umschlagausrichtung zur Hinterkante der fixen Klammer. Damit ist die Umschlagausrichtung unabhängig von der Klammerkette (Kettenlängung). Die Andrückstation am KM 610.M hat eine lange Gleichlaufphase zur Klammer. Ein weiterer Vorteil beim KM 610.M: Die Andrückschienen lassen sich dank eines pneumatischen Systems per Knopfdruck lösen und fixieren. Der Maschinenführer benötigt dazu also keine Werkzeuge mehr.

Hochleistungs-Broschurenfertigung mit dem Publica PRO

Der Publica PRO produziert mit 12’000, 15’000 oder 18’000 Takten pro Stunde und verfügt über eine vorgeschaltete Andrückrolle und zwei nachgelagerte Andrückstationen. Der Publica PRO12 mit der Option Fälzelstation arbeitet nach dem Gleichlaufsystem mit zwei überlagerten Bewegungen vergleichbar zum Alegro und KM 610, mit maximaler möglicher Gleichlaufphase.

Bei den Versionen PRO15 und PRO18 arbeitet der Klebebinder im Umlaufsystem, was auch bei den hohen Produktionsgeschwindigkeiten eine grosse Laufruhe garantiert.

Im Umlaufsystem arbeitet der Klebebinder jeweils nur mit einer kurzen Punktberührung im Rücken des Produktes und auch seitlich. Tisch und Schwingen machen jeweils eine Kreisbewegung. Die Maschinen sind immer mit zwei Andrückstationen ausgestattet und verarbeiten die Produkte überwiegend mit EVA-Beleimung, dafür genügt die Punktberührung. Und was Sie vielleicht auch interessieren wird: Die Andrückstation mit Umlaufsystem ist gegenüber der Andrückstation mit Gleichlaufsystem beim Publica PRO deutlich günstiger.

Ihr

Ronald Reddmann

Produktmanager Klebebindesysteme

Müller Martini